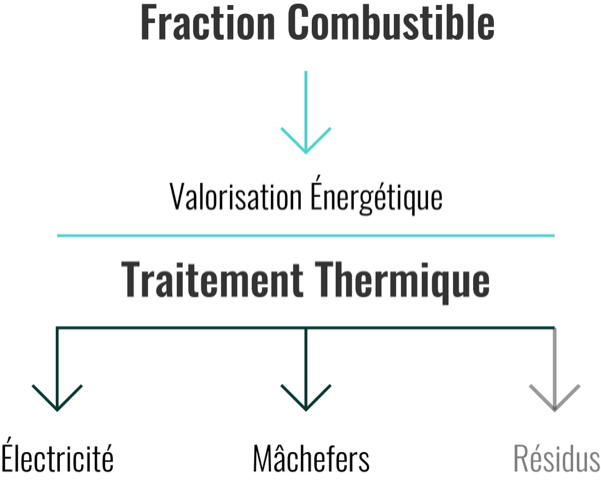

Le traitement thermique

La valorisation énergétique par traitement thermique consiste à traiter les déchets dans une unité de combustion, transformer la chaleur produite par la combustion en énergie et traiter les fumées. C’est le même principe que celui d’une centrale thermique : l’énergie issue de la combustion des déchets est récupérée et transformée en vapeur, puis en électricité. La combustion réduit d’environ 80% le volume des déchets. Les 20% restants, obtenus en fin de combustion, sont appelés mâchefers (utilisés en tant que granulats et valorisés pour la construction routière ou la création de plateformes).

370 000 TONNES / an

de déchets valorisés dans cette filière

200 GWh / an

d’électricité ainsi produits, soit la consommation annuelle d’une ville de 75 000 habitants !

Pour aller plus loin dans le process

L’Unité de Valorisation Energétique se compose de quatre éléments :

- Les deux lignes de fours-chaudières,

- Le turbo-alternateur pour la production d’électricité,

- Le traitement des fumées ,

- La plateforme de traitement et maturation du mâchefer.

24h/24 et 7j/7, une équipe de 4 personnes, composée d’un chef de quart, son adjoint, un rondier et un pontier-rondier, veille au bon fonctionnement de cette unité.

Fours-chaudières

Les deux fours-chaudières d’EveRé ont, chacun, une capacité de traitement d’environ 23 tonnes /heure.

La température au cœur des fours est de plus de 1 000 °C. Les déchets y restent à l’intérieur pendant environ 1 heure, afin que la combustion soit complète.

Cette combustion est réalisée seulement par les déchets et l’air qui est envoyé dans les fours. Il n’y a besoin d’aucun autre combustible, la combustion s’auto-entretenant automatiquement avec les entrées de déchets.

Les chaudières, constituées de tubes d’eau et placées juste au-dessus des fours, récupèrent la chaleur dégagée par la combustion des déchets. L’eau liquide y est transformée en vapeur à haute pression et haute température (400 °C et 60 bar).

Valorisation énergétique

Cette vapeur produite par les chaudières est envoyée vers un turbo-alternateur, d’une puissance de 32 MW, qui la transforme en électricité.

Concrètement, la vapeur fait tourner les pâles d’une turbine qui entraîne à son tour un alternateur, ce qui produit du courant électrique.

EveRé utilise une part de l’électricité qu’il produit et garantit ainsi son autonomie. Le reste, plus de 80 %, est transféré au réseau de distribution d’électricité.

En sortant du turbo-alternateur, la vapeur passe ensuite dans des aérocondenseurs qui la refroidissent et la condensent. Elle redevient donc de l’eau liquide qui reprend son circuit vers les chaudières. C’est un circuit qui fonctionne 24h/24, 7j/7…

Traitement des fumées

Le traitement des fumées est l’un des éléments les plus importants en matière de respect de l’environnement d’une unité de valorisation énergétique.

EveRé a donc choisi un traitement des fumées, adapté à ses exigences, qui fait appel aux meilleures technologies actuellement disponibles. Le procédé de traitement des fumées se compose des trois étapes suivantes :

- En sortie de chaudière, les fumées sont dirigées vers une tour de lavage, qui permet de neutraliser les gaz acides par injection de lait de chaux, et également de capter les dioxines et les métaux lourds à l’aide de charbon actif.

- Les fumées passent ensuite à travers un filtre à manches où sont récupérées toutes les particules solides : les poussières émises pendant la combustion, le charbon actif qui a piégé les dioxines et les métaux lourds, ainsi que les sels issus de la neutralisation des gaz acides par le lait de chaux.

Ces particules, appelées REFIOM (Résidus d’Epuration des Fumées d’Incinération d’Ordures Ménagères), sont récupérées et envoyées dans deux silos. Elles sont régulièrement évacuées du site pour être traitées dans des installations extérieures adaptées. - En sortie du filtre à manches, les fumées sont envoyées dans la dernière étape d’épuration : un traitement catalytique avec injection d’ammoniaque qui détruit les molécules d’oxydes d’azote ainsi que les éventuelles dioxines résiduelles.

Avant rejet à l’atmosphère, la qualité de ces fumées est vérifiée en continu à l’aide d’une batterie d’analyseurs. Ces contrôles sont réalisés sur une quinzaine de paramètres et remontés en temps réel dans la salle de contrôle de l’unité de valorisation énergétique.

Un système de prélèvement en continu des dioxines a également été installé et permet un suivi mensuel de la qualité des fumées vis-à-vis de ce paramètre.

En plus de ces contrôles réalisés par EveRé, des organismes externes accrédités COFRAC interviennent régulièrement sur site pour procéder à des contrôles indépendants avec leurs propres analyseurs. Certains sont programmés par EveRé, d’autres sont inopinés, c’est-à-dire programmés par l’Inspection des Installations Classées sans qu’EveRé ne soit informé de la date d’intervention.

L’ensemble des résultats sur la qualité de fumées est consultable dans l’espace « Maitrise de la qualité de l’air ».

Préparation des mâchefers pour valorisation

Les mâchefers, matériaux incombustibles obtenus en sortie de fours, sont traités directement sur site. Ils passent d’abord par une chaîne de tri permettant de retirer les éléments grossiers. Une roue aimantée et une roue à courant de Foucault permettent, de plus, de retirer les tout derniers métaux ferreux et non ferreux (aluminium) qui sont envoyés ensuite en recyclage.

Au sortir de cette chaîne de tri, la fraction fine des mâchefers entre alors en phase de maturation : la matière est mise en tas et mature. Elle devient au final, après environ 2 mois, un « granulat ».

Après échantillonnage et analyse garantissant sa qualité, le mâchefer est alors évacué du site pour être valorisé dans la construction routière ou la création de plateformes.